خواص مکانیکی آلیاژ تیتانیوم

آلیاژ تیتانیوم دارای استحکام بالا و چگالی کم، خواص مکانیکی خوب، چقرمگی خوب و مقاومت در برابر خوردگی است. علاوه بر این، عملکرد فرآیند آلیاژ تیتانیوم ضعیف است، برش دشوار است، در پردازش گرم، جذب اکسیژن هیدروژن کربن نیتروژن و سایر ناخالصی ها بسیار آسان است. مقاومت در برابر سایش ضعیف، فرآیند تولید پیچیده وجود دارد. تولید صنعتی تیتانیوم در سال 1948 آغاز شد. توسعه صنعت هوانوردی نیاز دارد، به طوری که صنعت تیتانیوم با میانگین رشد سالانه حدود 8 درصد توسعه یافت.

در حال حاضر، تولید سالانه مواد پردازش آلیاژ تیتانیوم در جهان به بیش از 40000 تن و نزدیک به 30 نوع گرید آلیاژ تیتانیوم رسیده است. پرکاربردترین آلیاژهای تیتانیوم Ti-6Al-4V(TC4)،Ti-5Al-2.5Sn(TA7) و تیتانیوم خالص صنعتی (TA1، TA2 و TA3) هستند.

آلیاژهای تیتانیوم عمدتاً برای ساخت قطعات کمپرسور موتور هواپیما و به دنبال آن قطعات ساختاری راکت، موشک و هواپیماهای پرسرعت استفاده میشوند. در اواسط دهه 1960، تیتانیوم و آلیاژهای آن در صنایع عمومی برای ساخت الکترودهای الکترولیز، کندانسور برای نیروگاهها، بخاریها برای پالایش نفت و نمکزدایی و دستگاههای کنترل آلودگی استفاده میشد. تیتانیوم و آلیاژهای آن به نوعی مواد ساختاری مقاوم در برابر خوردگی تبدیل شدهاند. علاوه بر این، برای تولید مواد ذخیره سازی هیدروژن و آلیاژهای حافظه دار نیز استفاده می شود.

چین در سال 1956 تحقیق بر روی تیتانیوم و آلیاژهای تیتانیوم را آغاز کرد. در اواسط دهه 1960، تولید صنعتی مواد تیتانیوم و توسعه آلیاژ TB2 آغاز شد. آلیاژ تیتانیوم یک ماده ساختاری مهم جدید است که در صنعت هوافضا استفاده می شود. وزن مخصوص، استحکام و دمای سرویس آن بین آلومینیوم و فولاد است، اما استحکام ویژه آن بالا است و عملکرد عالی ضد خوردگی آب دریا و دمای بسیار پایین دارد.

در سال 1950، جنگنده بمب افکن F-84 برای اولین بار به عنوان سپر حرارتی بدنه عقب، کاپوت هوا، کاپوت دم و سایر اجزای غیر باربری مورد استفاده قرار گرفت. از دهه 1960، استفاده از آلیاژ تیتانیوم از بدنه عقب به بدنه میانی منتقل شد و تا حدی جایگزین فولاد ساختاری برای ساخت اجزای مهم یاتاقان مانند قاب، تیر و لغزش فلپ شد. استفاده از آلیاژ تیتانیوم در هواپیماهای نظامی به سرعت افزایش یافته و به 20% تا 25% وزن ساختار هواپیما رسیده است.

پیام خود را برای ما ارسال کنید:

-

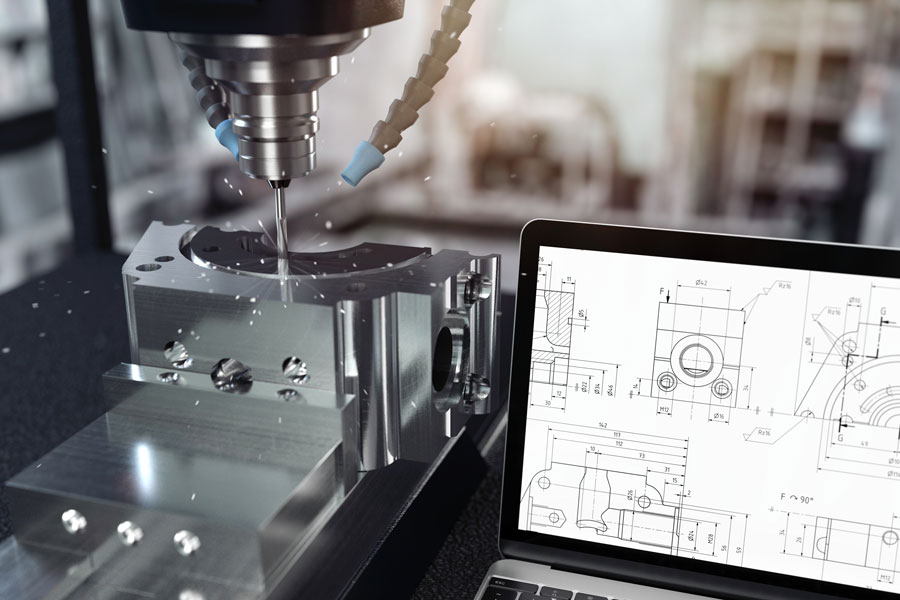

قطعات ماشینکاری CNC آلومینیوم

-

تولید ورق آلومینیوم

-

قطعات ماشینکاری CNC با دقت بالا Axis

-

قطعات ماشینکاری CNC برای ایتالیا

-

ماشینکاری CNC قطعات آلومینیومی

-

ماشینکاری قطعات خودرو

-

آهنگری آلیاژ تیتانیوم

-

اتصالات تیتانیوم و آلیاژ تیتانیوم

-

آهنگری تیتانیوم و آلیاژ تیتانیوم

-

سیم های تیتانیوم و آلیاژ تیتانیوم

-

میله های تیتانیوم

-

لوله/لوله های بدون درز تیتانیوم

-

لوله ها/لوله های جوش داده شده تیتانیوم