آهنگری تیتانیوم و آلیاژ تیتانیوم

تیتانیوم و آلیاژهای تیتانیوم دارای مزایای چگالی کم، استحکام ویژه بالا و مقاومت در برابر خوردگی خوب هستند و به طور گسترده در زمینه های مختلف استفاده می شوند.

آهنگری تیتانیوم یک روش شکلدهی است که نیروی خارجی را به قطعات فلزی تیتانیوم (به استثنای صفحات) برای ایجاد تغییر شکل پلاستیک، تغییر اندازه، شکل و بهبود عملکرد اعمال میکند.برای ساخت قطعات مکانیکی، قطعات کار، ابزار و یا قطعات خالی استفاده می شود.علاوه بر این، با توجه به الگوی حرکت لغزنده و الگوهای حرکتی عمودی و افقی لغزنده (برای آهنگری قطعات باریک، روانکاری و خنککاری و آهنگری قطعات تولیدی پرسرعت)، سایر جهات حرکت را میتوان افزایش داد. با استفاده از دستگاه جبران

روش های فوق متفاوت است و نیروی آهنگری مورد نیاز، فرآیند، میزان استفاده از مواد، خروجی، تحمل ابعادی و روش های روانکاری و خنک کننده نیز متفاوت است.این عوامل نیز عواملی هستند که بر سطح اتوماسیون تأثیر می گذارند.

آهنگری فرآیند استفاده از پلاستیسیته فلز برای به دست آوردن فرآیند شکل دهی پلاستیک با شکل و ویژگی های ساختاری خاصی از بلانک تحت ضربه یا فشار ابزار است.برتری تولید آهنگری این است که نه تنها می تواند شکل قطعات مکانیکی را به دست آورد، بلکه ساختار داخلی مواد را نیز بهبود می بخشد و خواص مکانیکی قطعات مکانیکی را بهبود می بخشد.

1. آهنگری رایگان

آهنگری آزاد معمولاً بین دو قالب یا قالب مسطح بدون حفره انجام می شود.ابزارهای مورد استفاده در آهنگری آزاد از نظر شکل ساده، انعطاف پذیر، کوتاه در چرخه تولید و کم هزینه هستند.با این حال، شدت کار زیاد است، عملیات دشوار است، بهره وری پایین است، کیفیت آهنگری بالا نیست و کمک هزینه ماشینکاری زیاد است.بنابراین فقط زمانی مناسب است که نیاز خاصی به عملکرد قطعات نداشته باشد و تعداد قطعات کم باشد.

2. باز کردن قالب فورج (فورجینگ با برز)

قسمت خالی بین دو ماژول با حفرههای حکاکی شده تغییر شکل میدهد، آهنگری در داخل حفره محصور میشود و فلز اضافی از شکاف باریک بین دو قالب خارج میشود و سوراخهایی را در اطراف آهنگری ایجاد میکند.تحت مقاومت قالب و فرزهای اطراف، فلز مجبور می شود تا به شکل حفره قالب فشرده شود.

3. فورجینگ قالب بسته (فورجینگ بدون فرز)

در طی فرآیند فورج قالب بسته، هیچ سوراخ عرضی عمود بر جهت حرکت قالب ایجاد نمی شود.حفره قالب آهنگری بسته دو وظیفه دارد: یکی برای شکل دادن به بلانک و دیگری برای هدایت.

4. اکستروژن قالب فورج

با استفاده از روش اکستروژن برای فورج قالب، دو نوع آهنگری وجود دارد، اکستروژن جلو و اکستروژن معکوس.فورج قالب اکستروژن می تواند قطعات توخالی و جامد مختلفی را تولید کند و می تواند آهنگری با دقت هندسی بالا و ساختار داخلی متراکم تر به دست آورد.

5. فورج قالب چند جهته

این بر روی یک دستگاه فورج قالب چند جهته انجام می شود.دستگاه فورج چند جهته علاوه بر پانچ عمودی و تزریق پلاگین، دارای دو پیستون افقی نیز می باشد.از اجکتور آن برای پانچ نیز می توان استفاده کرد.فشار اجکتور بیشتر از فشار پرس هیدرولیک معمولی است.بزرگ بودندر فورج قالبی چند جهته، لغزنده به طور متناوب و به صورت مشترک از جهات عمودی و افقی روی قطعه کار عمل می کند و از یک یا چند پانچ سوراخ دار استفاده می شود تا فلز از مرکز حفره به بیرون جریان یابد تا به هدف پر کردن حفره برسد. حفره.

6. آهنگری تقسیم شده

به منظور جعل آهنگری های انتگرال بزرگ بر روی فشار هیدرولیک موجود، می توان از روش های آهنگری قالب سگمنتال مانند آهنگری قالب قطعه ای و آهنگری قالب صفحه شیم استفاده کرد.ویژگی روش آهنگری قالب جزئی این است که آهنگری را تکه تکه پردازش می کند و هر بار یک قسمت را پردازش می کند، بنابراین تناژ تجهیزات مورد نیاز می تواند بسیار کم باشد.به طور کلی، از این روش می توان برای پردازش آهنگری های بسیار بزرگ در پرس های هیدرولیک متوسط استفاده کرد.

7. قالب گیری همدما

قبل از آهنگری، قالب تا دمای آهنگری حرارت داده می شود و دمای قالب و بلانک در طول فرآیند آهنگری ثابت می ماند، به طوری که می توان مقدار زیادی تغییر شکل تحت تأثیر نیروی تغییر شکل کوچک به دست آورد. .فورج قالب همدما و فورج قالب سوپرپلاستیک همدما بسیار شبیه به هم هستند، تفاوت این است که قبل از آهنگری قالب، بلنک نیاز به فوق روانسازی [i] دارد تا دانههای هم محور [ii] داشته باشد.

فرآیند آهنگری آلیاژ تیتانیوم به طور گسترده در صنعت هوانوردی و هوافضا استفاده می شود.فرآیند آهنگری قالب ایزوترمالدر تولید قطعات موتور و قطعات ساختاری هواپیما استفاده شده است) و روز به روز در بخش های صنعتی مانند خودرو، نیروی برق و کشتی ها محبوبیت بیشتری پیدا می کند.

در حال حاضر، هزینه استفاده از مواد تیتانیوم نسبتاً بالا است و بسیاری از زمینه های غیرنظامی به طور کامل به جذابیت آلیاژهای تیتانیوم پی نبرده اند.با پیشرفت مداوم علم، تهیه تکنولوژی محصولات تیتانیوم و آلیاژ تیتانیوم ساده تر می شود و هزینه پردازش کمتر و کمتر می شود و جذابیت محصولات تیتانیوم و آلیاژ تیتانیوم در طیف وسیع تری از زمینه ها برجسته می شود.

یوسیروش اکستروژن ng برای فورج قالبی، دو نوع فورج وجود دارد، اکستروژن رو به جلو و اکستروژن معکوس.Extrusion Die Forging می تواند قطعات توخالی و جامد مختلفی را تولید کند و می تواند آهنگری با دقت هندسی بالا و ساختار داخلی متراکم تر به دست آورد.

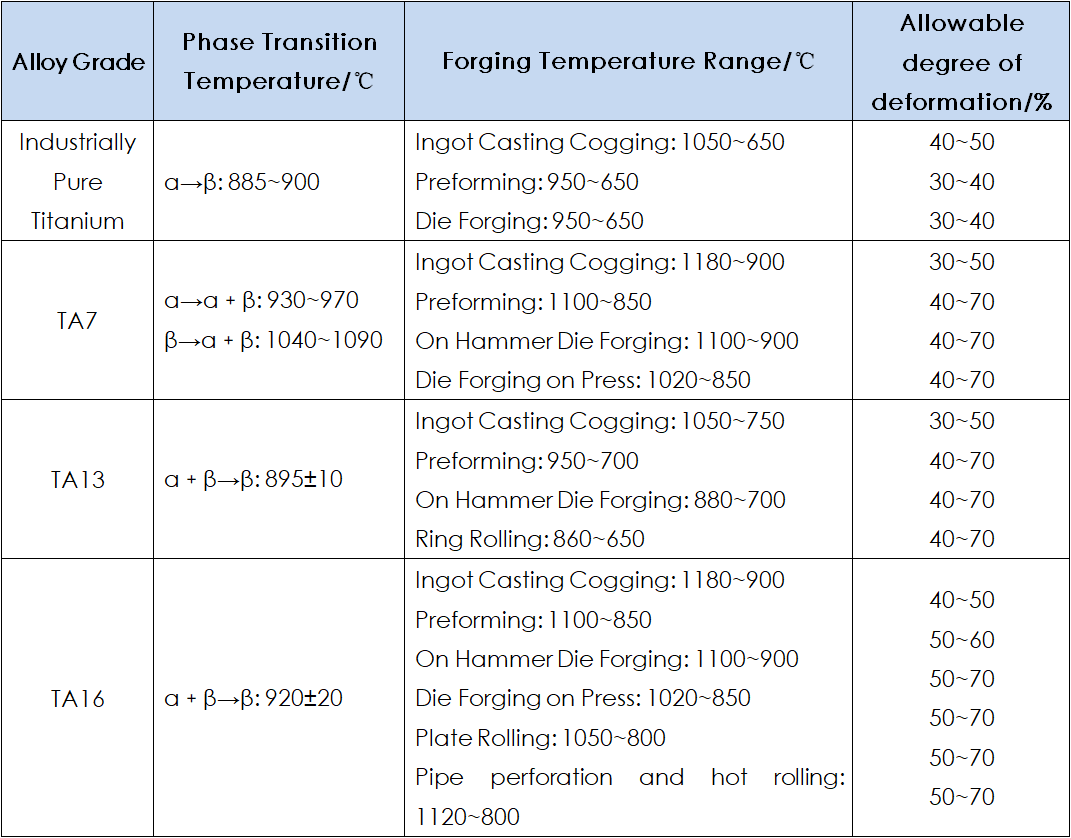

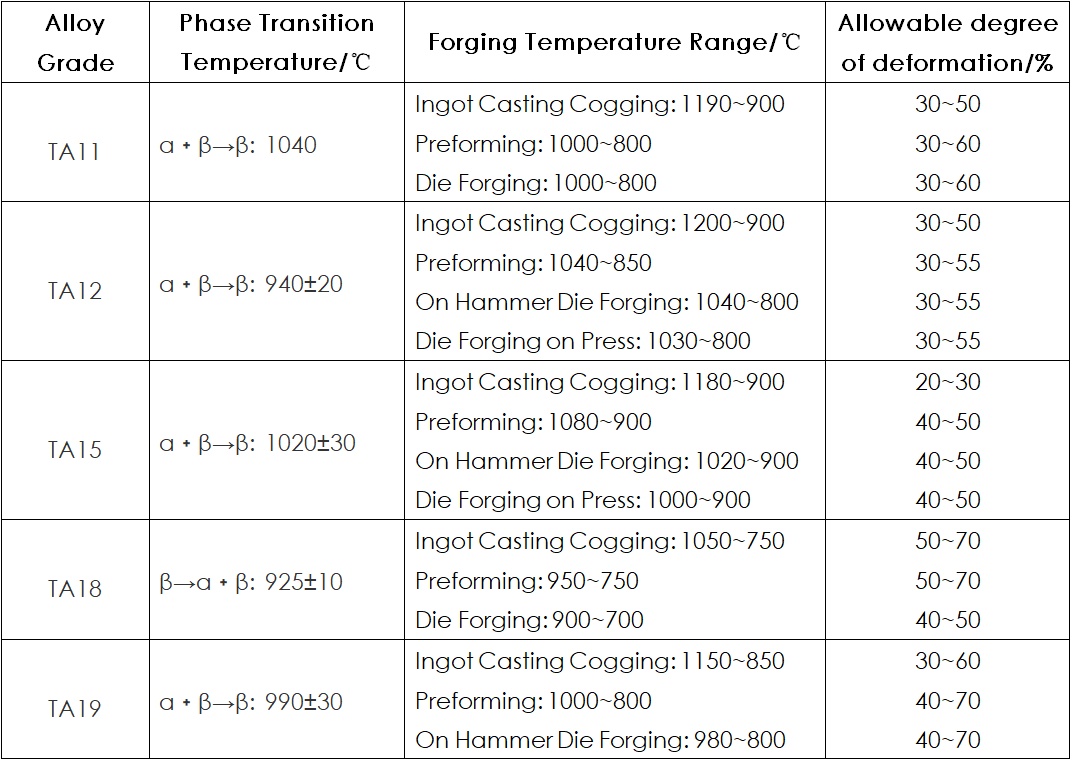

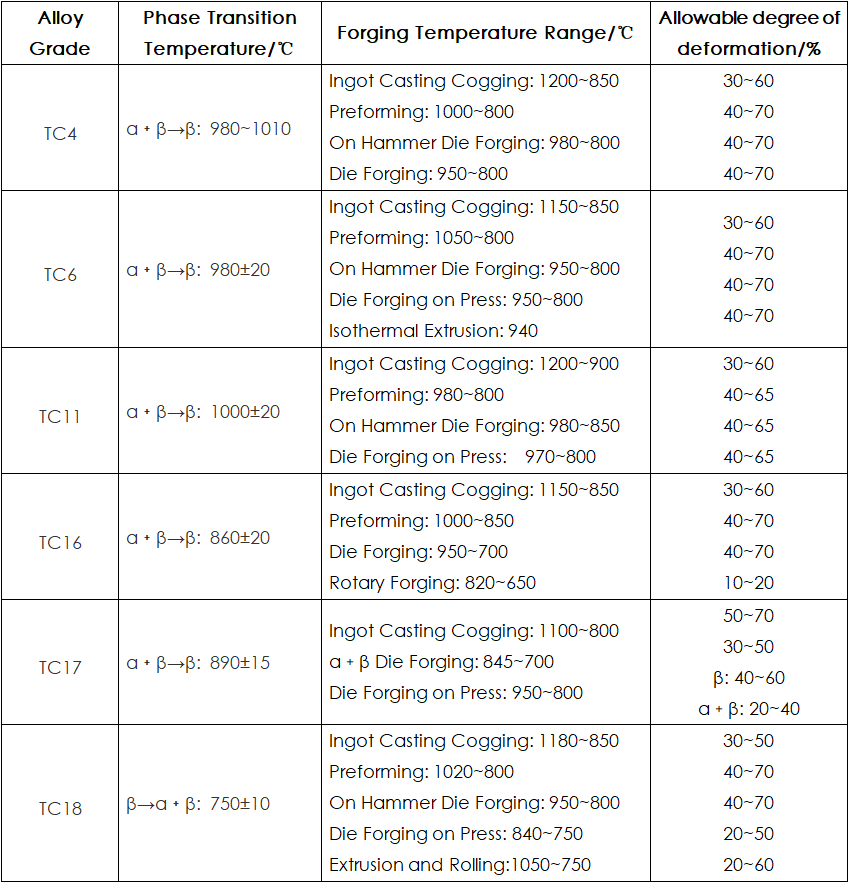

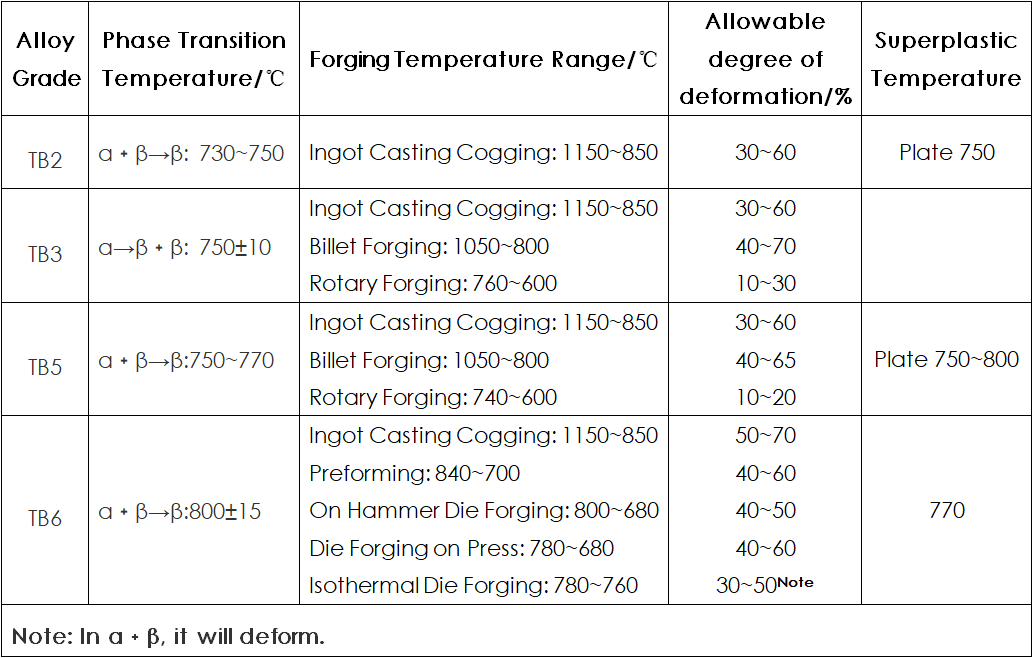

با توجه به تحقیقات نظری و تجربه تولید کارخانه، داده های عملکرد فرآیند آهنگری آلیاژهای تیتانیوم نوع α، نوع نزدیک به α، نوع α﹢β و نوع نزدیک به β به ترتیب در جدول 1 تا جدول 4 خلاصه شده است.

از داده های جدول 1 تا جدول 4 می توان دریافت که دمای بیلتینگ اکثر شمش های آلیاژ تیتانیوم در محدوده 1150 درجه سانتی گراد تا 1200 درجه سانتی گراد و دمای آهنگری اولیه برخی از شمش های آلیاژ تیتانیوم در محدوده قرار دارد. از 1050 درجه سانتیگراد تا 1100 درجه سانتیگراد؛این دو ناحیه دما هر دو در ناحیه فاز β قرار دارند و اولی به دلایل زیادی از دمای انتقال فاز بالاتر است.

اول، آلیاژ دارای شکل دهی بالا و مقاومت در برابر تغییر شکل پایین در ناحیه فاز β است.به منظور تلاش برای زمان جعل طولانی تر، بهبود بهره وری مفید است.ثانیاً، شمش برای شکوفایی شمش عمدتاً به عنوان یک بلنک برای آهنگری عرضه می شود.پس از آهنگری با درجه تغییر شکل زیاد، ساختار را می توان بدون تأثیر بر عملکرد آهنگری بهبود داد.بنابراین فرآیندی با بهره وری بالا انتخاب می شود.

از داده های جدول 1 تا جدول 4 می توان دریافت که دمای آهنگری اولیه آهنگری قالب بر روی پرس نه تنها بسیار کمتر از دمای آهنگری اولیه بیلت شمش است، بلکه از دمای انتقال فاز α/β نیز کمتر است. در دمای 30 تا 50 درجه سانتیگرادبیشتر تیتانیوم دمای فورج قالب آلیاژ در محدوده 930 ℃ ~ 970 ℃ است، که برای اطمینان از تغییر شکل در منطقه فاز α﹢β برای به دست آوردن ریزساختار و خواص مورد نیاز آهنگری است.از آنجایی که آهنگری قالب چکشی به ضربات متعدد نیاز دارد و زمان عملیات طولانی است، دمای حرارت دادن قالب فورج فورج های تمام شده آن را می توان به طور مناسب 10 ℃ ~ 20 ℃ نسبت به آهنگری پرس افزایش داد.با این حال، به منظور اطمینان از ساختار و خواص مکانیکی آهنگری های تمام شده آلیاژ تیتانیوم، بنابراین، دمای آهنگری نهایی فرآیند آهنگری باید در منطقه دو فاز α﹢β کنترل شود.

همچنین از داده های جدول 1 تا جدول 4 می توان دریافت که دمای آهنگری اولیه اکثر پریفرم های آلیاژ تیتانیوم کمی بالاتر یا نزدیک به دمای انتقال فاز است.دمای اولیه آهنگری α/β در فرآیند انتقال مانند پیشفرمینگ، کمتر از دمای شکوفهدهی شمش و بالاتر از دمای آهنگری اولیه آهنگری قالب است.تغییر شکل در این ناحیه دما نه تنها از بهره وری مراقبت می کند، بلکه ساختار خوبی را برای آهنگری آماده می کند.

جدول 1 داده های عملکرد فرآیند آهنگری تیتانیوم نوع α

جدول 2 داده های عملکرد فرآیند آهنگری آلیاژ تیتانیوم نزدیک به نوع α

جدول 3 داده های عملکرد فرآیند آهنگری α﹢آلیاژ تیتانیوم β

جدول 4 داده های عملکرد فرآیند آهنگری آلیاژ تیتانیوم نوع بتا

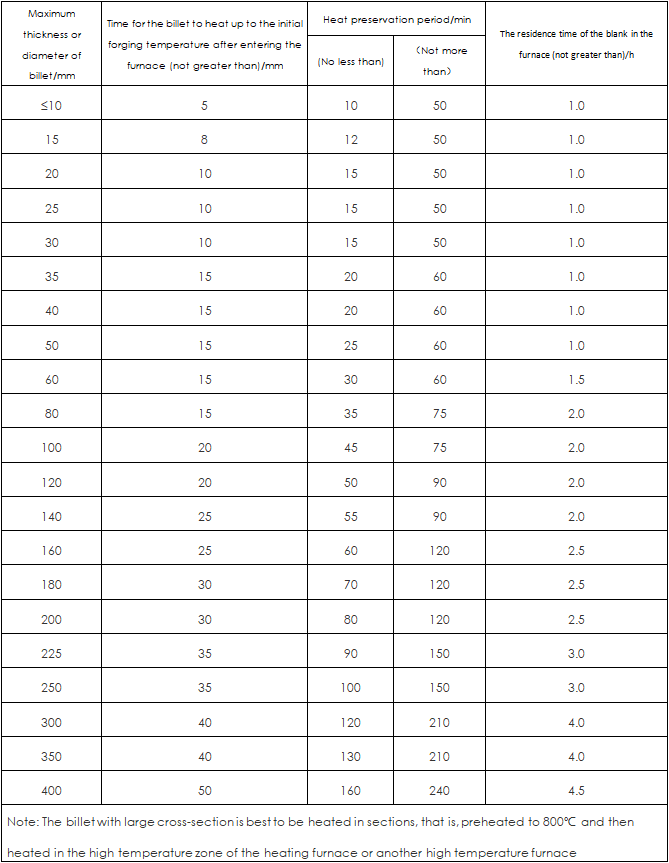

جدول 5 گرمایش و زمان نگهداری مواد آلیاژ تیتانیوم

BMT در تولید فورج تیتانیوم ممتاز و آهنگری آلیاژ تیتانیوم با ظرفیت مکانیکی عالی، استحکام، مقاومت در برابر خوردگی، چگالی کم و شدت بالا تخصص دارد.استاندارد تولید و روش تشخیص محصولات تیتانیوم BMT بر پیچیدگی تکنولوژیکی و سختی ماشینکاری تولید آهنگری تیتانیوم غلبه کرده است.

تولید آهنگری تیتانیوم با کیفیت بالا بر اساس طراحی فرآیند حرفه ای و روش تدریجی مترقی است.آهنگری تیتانیوم BMT را می توان در طیف وسیعی از ساختارهای نگهدارنده اسکلت کوچک تا آهنگری تیتانیوم در اندازه بزرگ برای هواپیماها اعمال کرد.

آهنگری تیتانیوم BMT به طور گسترده در بسیاری از صنایع مانند هوافضا، مهندسی فراساحل، نفت و گاز، ورزش، غذا، خودرو و غیره استفاده می شود. ظرفیت تولید سالانه ما تا 10000 تن است.

محدوده اندازه:

ترکیب شیمیایی مواد موجود

ترکیب شیمیایی مواد موجود

تست بازرسی:

- تجزیه و تحلیل ترکیب شیمیایی

- تست خواص مکانیکی

- تست کشش

- تست شعله ور شدن

- تست صاف کردن

- تست خمش

- تست هیدرواستاتیک

- تست پنوماتیک (تست فشار هوا در زیر آب)

- تست NDT

- تست ادی-جریان

- تست اولتراسونیک

- تست LDP

- تست فروکسیل

بهره وری (حداکثر و حداقل مقدار سفارش):نامحدود طبق سفارش

زمان بین شروع و اتمام فرآیند تولید:مدت زمان کلی 30 روز است.با این حال، به مقدار سفارش بستگی دارد.

حمل و نقل:روش کلی حمل و نقل دریایی، هوایی، اکسپرس، با قطار است که توسط مشتریان انتخاب می شود.

بسته بندی:

- انتهای لوله باید با درپوش های پلاستیکی یا مقوایی محافظت شود.

- تمام اتصالات باید بسته بندی شوند تا از انتهای و روکش محافظت شود.

- کلیه کالاهای دیگر توسط پدهای فوم و بسته بندی پلاستیکی مرتبط و جعبه های تخته سه لا بسته بندی می شوند.

- هر چوبی که برای بسته بندی استفاده می شود باید برای جلوگیری از آلودگی در اثر تماس با تجهیزات حمل و نقل مناسب باشد.