مهارت های گیره ماشینکاری CNC

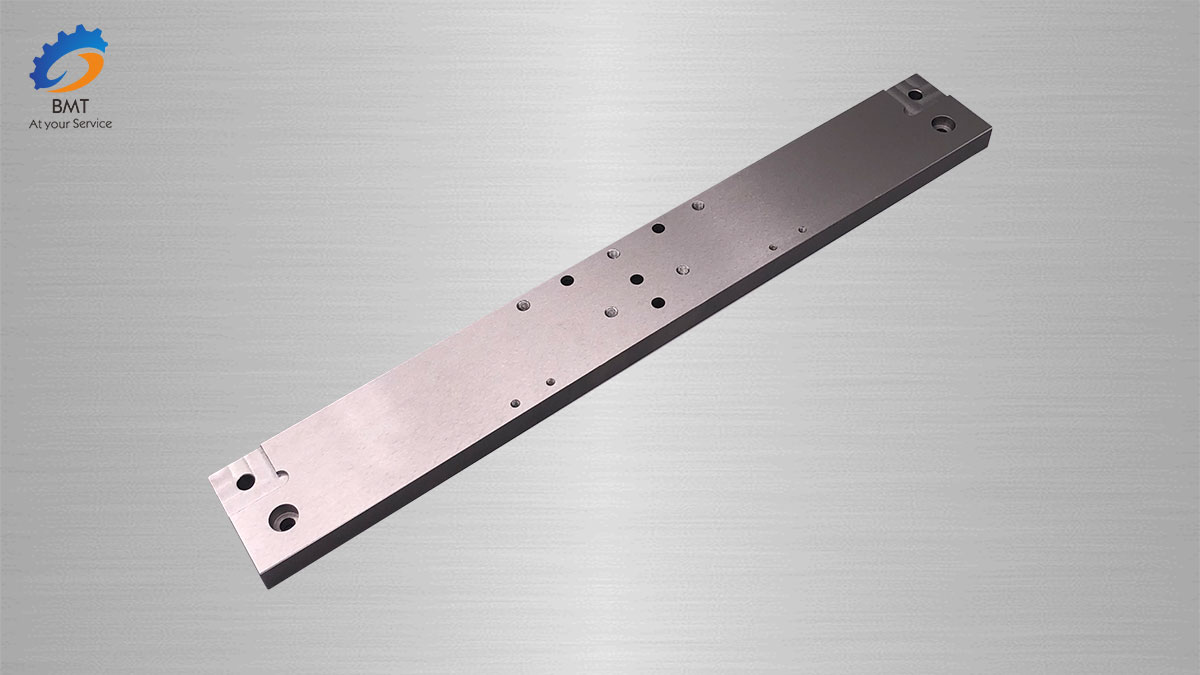

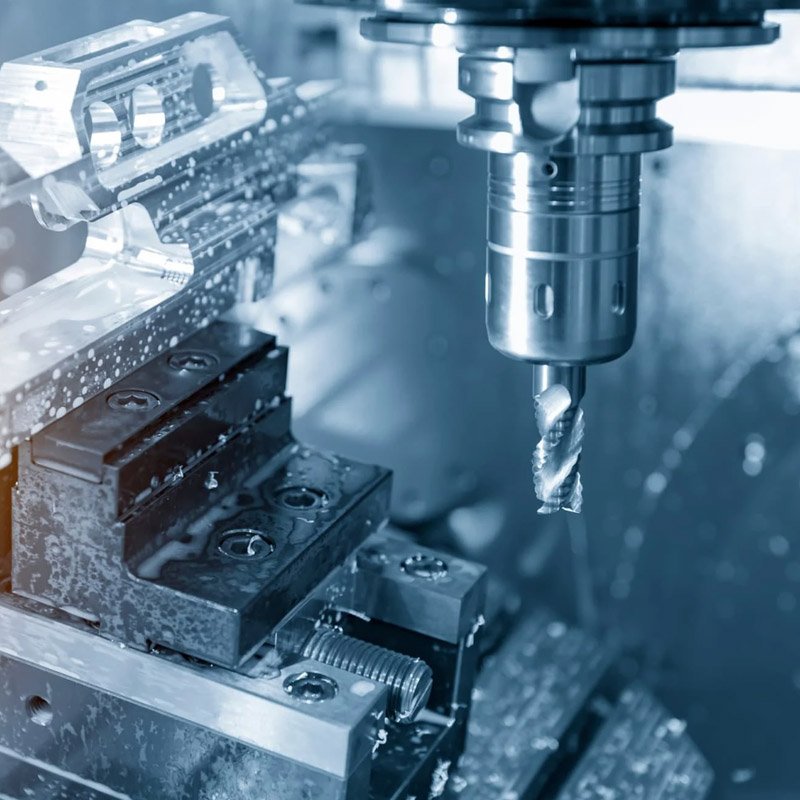

بستن قطعات ماشینکاری:

اصل اساسی نصب موقعیت تاشو

هنگام ماشینکاری قطعات بر روی یک ماشین ابزار CNC، اصل اساسی موقعیت یابی و نصب این است که یک منبع موقعیت یابی معقول و طرح گیره انتخاب کنید. هنگام انتخاب به نکات زیر توجه کنید:

1. برای یک معیار واحد برای محاسبات طراحی، فرآیند و برنامه نویسی تلاش کنید.

2. تعداد دفعات گیره را به حداقل برسانید و تمام سطوحی را که قرار است بعد از قرار دادن و یک بار گیره دادن تا حد امکان پردازش شوند پردازش کنید.

3. از استفاده از طرحهای پردازش دستی تنظیم دستی برای ارائه کامل اثربخشی ابزارهای CNC خودداری کنید.

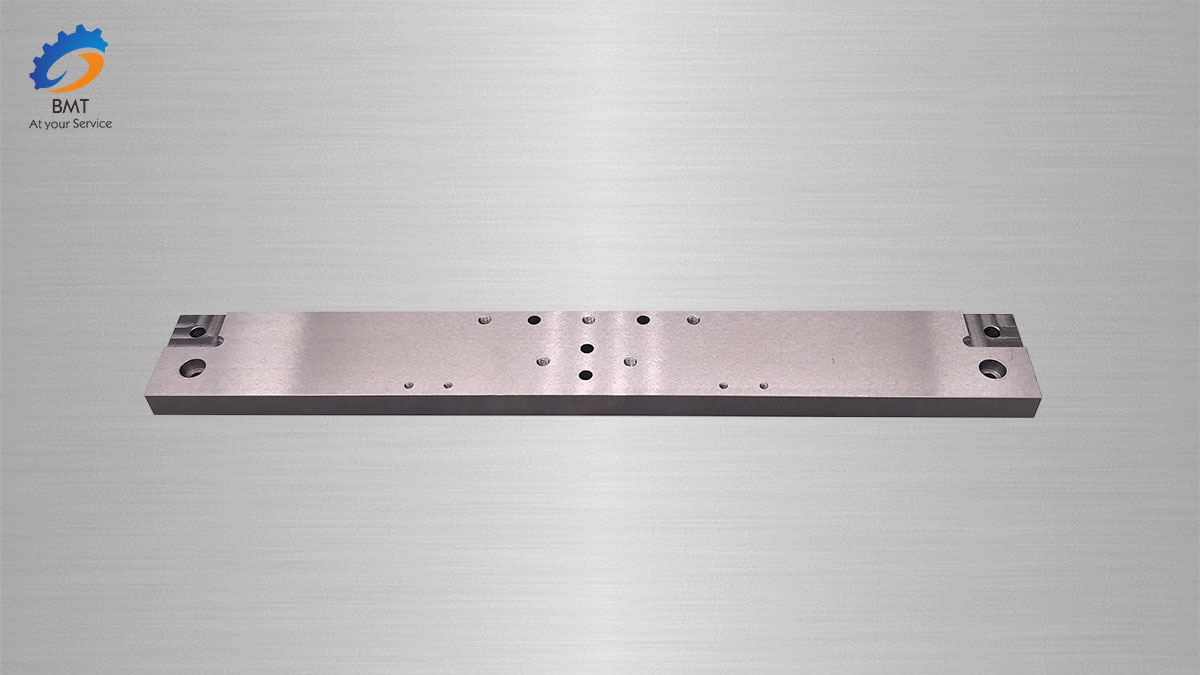

اصول اولیه تاشو و انتخاب وسایل

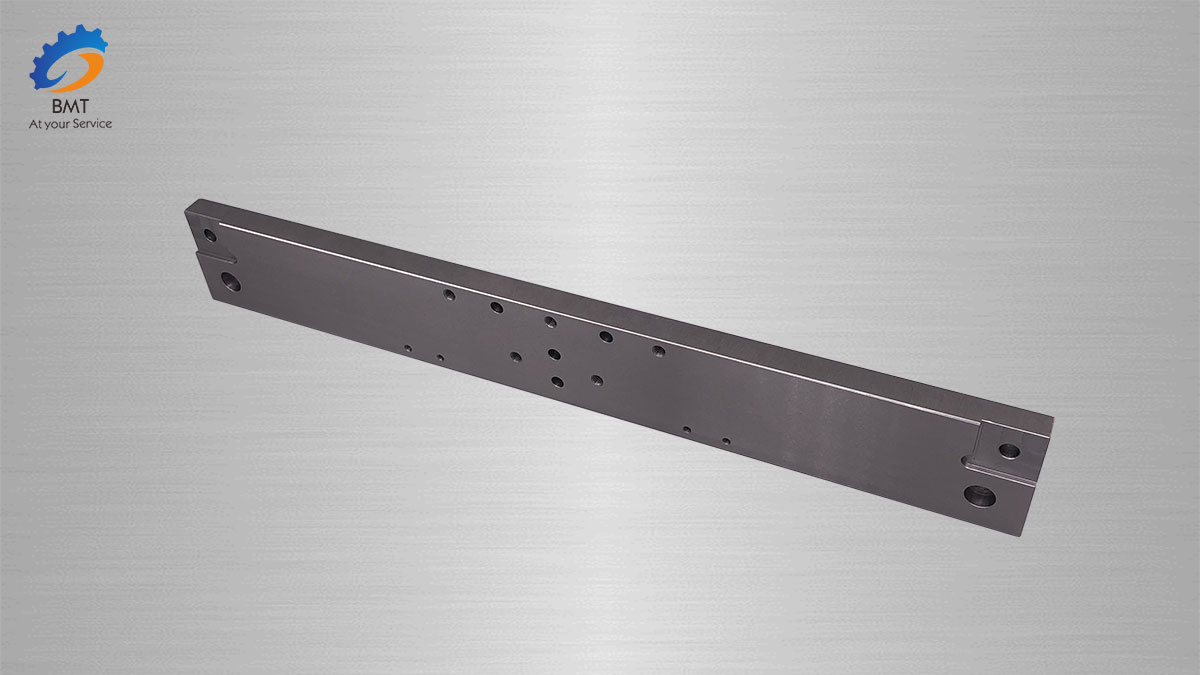

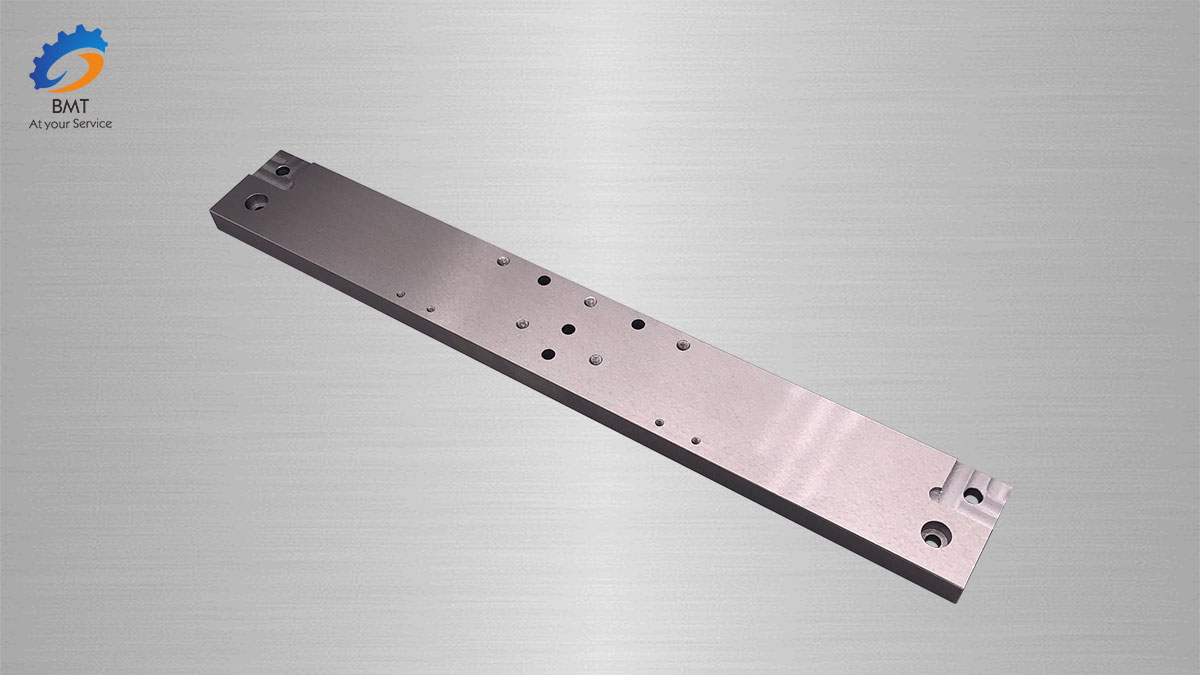

ویژگی های ماشینکاری CNC دو الزام اساسی را برای فیکسچر مطرح می کند: یکی این است که اطمینان حاصل شود که جهت مختصات فیکسچر نسبتاً با جهت مختصات ماشین ابزار ثابت است. دیگری هماهنگ کردن رابطه اندازه بین قطعات و سیستم مختصات ماشین ابزار است. علاوه بر این نکات زیر باید در نظر گرفته شود:

1. هنگامی که دسته قطعات بزرگ نیست، وسایل مدولار، وسایل قابل تنظیم و سایر وسایل عمومی باید تا حد امکان استفاده شود تا زمان آماده سازی تولید کوتاه شود و در هزینه های تولید صرفه جویی شود.

2. در زمان تولید انبوه فقط استفاده از وسایل مخصوص را در نظر بگیرید و سعی کنید ساختاری ساده داشته باشید.

3. بارگیری و تخلیه قطعات باید سریع، راحت و قابل اعتماد باشد تا زمان توقف دستگاه را کوتاه کند.

4. قطعات روی فیکسچر نباید مانع ماشینکاری سطح قطعات توسط ماشین ابزار شود، یعنی فیکسچر باید باز شود و اجزای مکان یابی و مکانیسم گیره آن نباید در حین پردازش بر چاقو تأثیر بگذارد (مانند برخورد). و غیره).

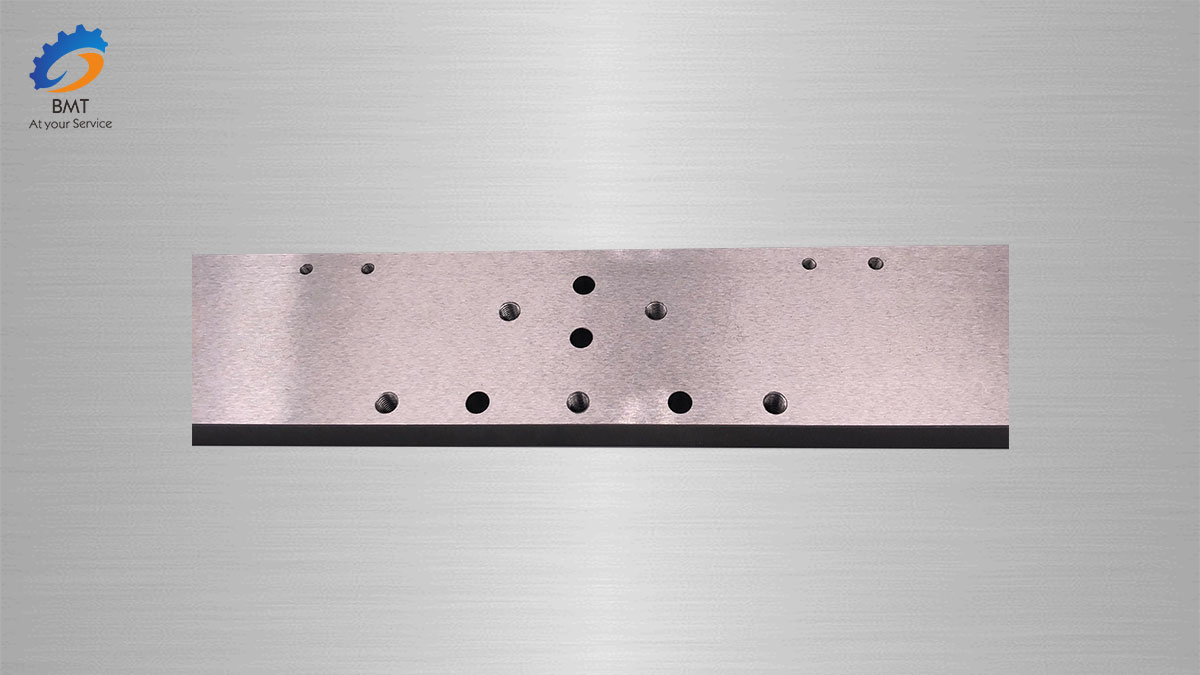

خطای ماشینکاری

اضافه کردن خطای ماشینکاری کنترل عددی شامل ویرایش خطای برنامهنویسی، دستگاه خطای ماشین ابزار، رفع خطای موقعیتیابی، ابزار خطای تنظیم ابزار و سایر خطاها است.

1. خطای برنامه نویسی از خطای تقریبی δ و خطای گرد کردن تشکیل شده است. همانطور که در شکل 1.43 نشان داده شده است، خطای تقریب δ در فرآیند تقریب یک منحنی غیر دایره ای با یک قطعه خط مستقیم یا یک قطعه قوس دایره ای ایجاد می شود. خطای گرد کردن خطایی است که با گرد کردن مقدار مختصات به یک مقدار معادل پالس عدد صحیح در طول پردازش داده ایجاد می شود. معادل پالس به جابجایی هر واحد پالس مربوط به محور مختصات اشاره دارد. ماشین ابزارهای CNC با دقت معمولی معمولاً دارای مقدار پالس معادل 0.01 میلی متر هستند. ماشین ابزار دقیق تر CNC دارای مقدار پالس معادل 0.005mm یا 0.001mm و غیره هستند.

2. خطای ماشین ابزار ناشی از خطای سیستم CNC و سیستم تغذیه است.

3. خطای موقعیت همیشه زمانی ایجاد می شود که قطعه کار روی فیکسچر و فیکسچر روی ماشین ابزار قرار می گیرد.

4. ابزار خطای تنظیم ابزار هنگام تعیین موقعیت نسبی ابزار و قطعه کار تولید می شود.