انواع مختلف عملیات ماشینکاری

در طول ساخت یک قطعه، انواع عملیات و فرآیندهای ماشینکاری برای حذف مواد اضافی مورد نیاز است. این عملیات معمولاً مکانیکی است و شامل ابزارهای برشی، چرخهای ساینده و دیسکها و غیره میشود. عملیات ماشینکاری ممکن است بر روی شکلهای آسیاب استوک مانند میلهها و تخت انجام شود یا ممکن است بر روی قطعات ساخته شده با روشهای ساخت قبلی مانند ریختهگری یا جوشکاری انجام شود. با پیشرفت اخیر تولید مواد افزودنی، ماشینکاری اخیراً به عنوان یک فرآیند "کاهشی" برای توصیف برداشتن مواد برای ساختن یک قطعه تمامشده برچسبگذاری شده است.

انواع مختلف عملیات ماشینکاری

دو فرآیند اولیه ماشینکاری عبارتند از تراشکاری و آسیاب - که در زیر توضیح داده شده است. سایر فرآیندها گاهی مشابه این فرآیندها هستند یا با تجهیزات مستقل انجام می شوند. به عنوان مثال، یک مته ممکن است بر روی یک ماشین تراش که برای تراش استفاده می شود نصب شود یا در یک مته فشار داده شود. در یک زمان، می توان بین چرخش، جایی که قطعه می چرخد، و فرز، جایی که ابزار می چرخد، تمایز قائل شد. این امر با ظهور مراکز ماشینکاری و مراکز تراشکاری که قادر به انجام کلیه عملیات هر ماشین در یک ماشین واحد هستند تا حدودی محو شده است.

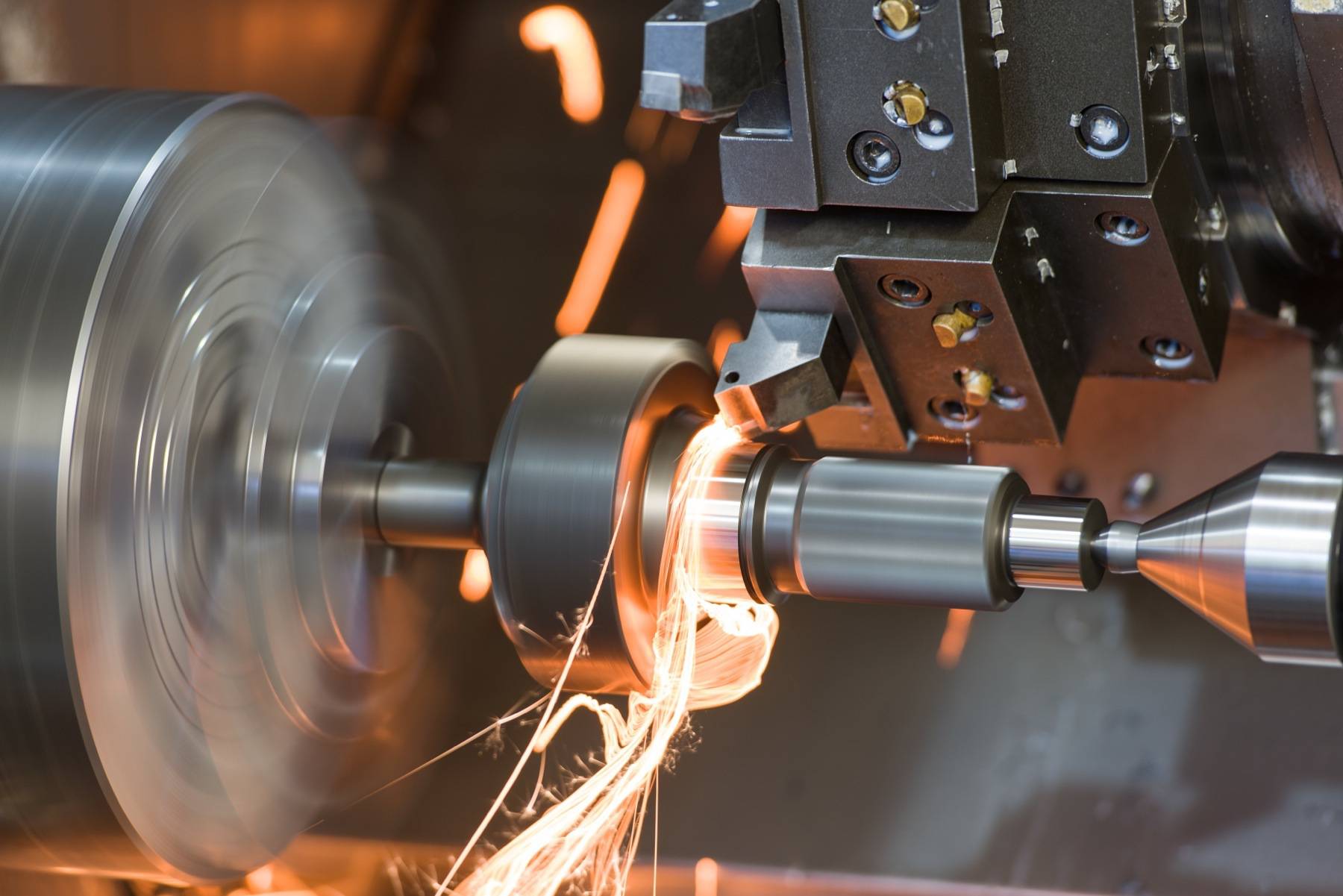

چرخاندن

تراشکاری یک فرآیند ماشینکاری است که توسط ماشین تراش انجام می شود. ماشین تراش قطعه کار را در حین حرکت ابزارهای برش روی آن می چرخاند. ابزارهای برش در امتداد دو محور حرکتی کار می کنند تا برش هایی با عمق و عرض دقیق ایجاد کنند. ماشین تراش در دو نوع سنتی، دستی و اتوماتیک، نوع CNC موجود می باشد.فرآیند چرخش را می توان بر روی بیرون یا داخل یک ماده انجام داد. هنگامی که در داخل انجام می شود، به عنوان "خسته کننده" شناخته می شود - این روش بیشتر برای ایجاد اجزای لوله ای استفاده می شود. بخش دیگری از فرآیند تراشکاری "رو به رو" نامیده می شود و زمانی اتفاق می افتد که ابزار برش در انتهای قطعه کار حرکت می کند. معمولاً در اولین و آخرین مراحل فرآیند تراشکاری انجام می شود. فقط در صورتی می توان روکش را اعمال کرد که دستگاه تراش دارای لغزنده متقاطع باشد. از آن برای تولید یک مبنا بر روی صورت یک شکل ریخته گری یا استوک که عمود بر محور چرخشی است استفاده می شود.

تراش ها به طور کلی به عنوان یکی از سه نوع فرعی مختلف شناخته می شوند - تراش های برجکی، تراش های موتوری و تراش های مخصوص استفاده. ماشینهای تراش موتور رایجترین نوع استفاده شده توسط ماشینکار عمومی یا علاقهمند هستند. تراش های برجکی و تراش های مخصوص کاربرد بیشتر برای کاربردهایی استفاده می شوند که نیاز به ساخت مکرر قطعات دارند. برجک تراش دارای یک نگهدارنده ابزار است که دستگاه را قادر می سازد تا تعدادی عملیات برش را پشت سر هم و بدون دخالت اپراتور انجام دهد. برای مثال، تراشهای با کاربرد ویژه شامل تراشهای دیسکی و درام هستند که یک گاراژ خودرو از آنها برای بازسازی سطوح اجزای ترمز استفاده میکند.

مراکز تراشکاری CNC، سر و دم ماشینهای تراش سنتی را با محورهای دوک اضافی ترکیب میکنند تا ماشینکاری کارآمد قطعاتی را که دارای تقارن چرخشی هستند (مثلاً پروانههای پمپ) همراه با توانایی فرز برای تولید ویژگیهای پیچیده، امکانپذیر میسازد. منحنی های پیچیده را می توان با چرخاندن قطعه کار از طریق یک قوس در حالی که فرز در امتداد یک مسیر جداگانه حرکت می کند، فرآیندی که به عنوان ماشین کاری 5 محور شناخته می شود، ایجاد کرد.

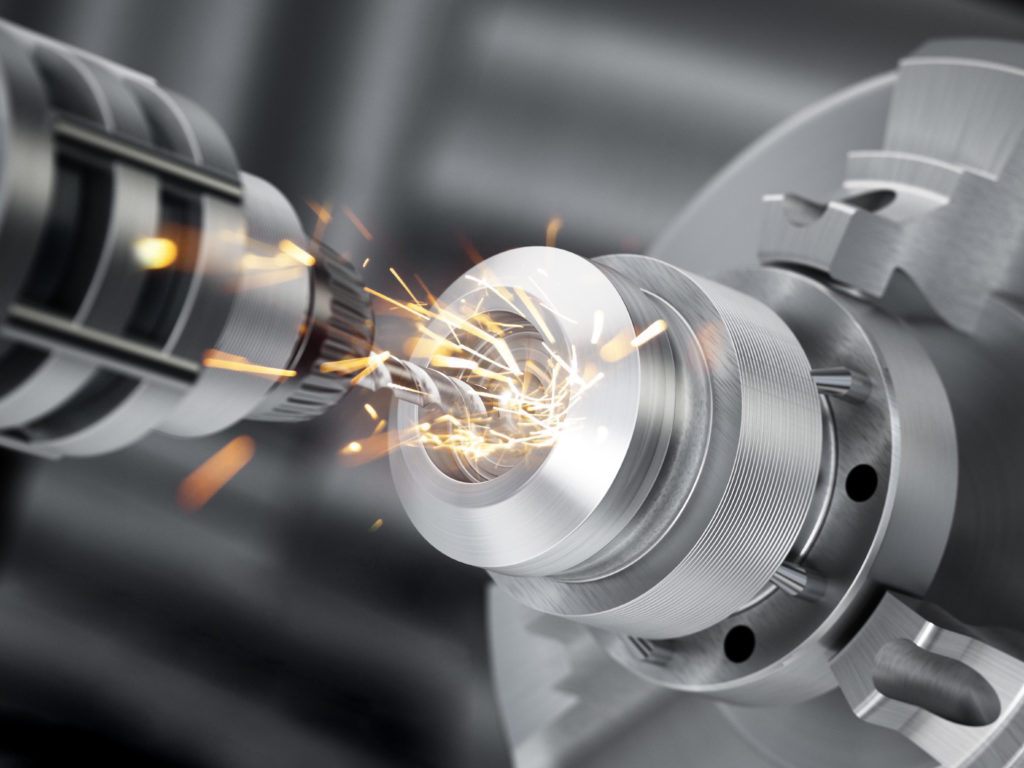

حفاری / حفاری / ریمینگ

حفاری با استفاده از مته سوراخهای استوانهای را در مواد جامد ایجاد میکند - این یکی از مهمترین فرآیندهای ماشینکاری است زیرا سوراخهایی که ایجاد میشوند اغلب برای کمک به مونتاژ در نظر گرفته میشوند. اغلب از مته پرس استفاده می شود، اما می توان قطعات را نیز در ماشین تراش فرو کرد. در اکثر عملیات های تولیدی، حفاری یک مرحله مقدماتی در تولید سوراخ های تمام شده است، سوراخ هایی که متعاقباً ضربه زده می شوند، باز می شوند، سوراخ می شوند، و غیره برای ایجاد سوراخ های رزوه ای یا برای رساندن ابعاد سوراخ ها در محدوده تحمل قابل قبول. متهها معمولاً سوراخهایی بزرگتر از اندازه اسمیشان و سوراخهایی که لزوماً مستقیم یا گرد نیستند، به دلیل انعطافپذیری مته و تمایل آن به گرفتن مسیری با کمترین مقاومت، برش میدهند. به همین دلیل، حفاری معمولاً کمتر از اندازه مشخص می شود و به دنبال آن عملیات ماشینکاری دیگری انجام می شود که سوراخ را به ابعاد نهایی خود می رساند.

اگرچه حفاری و حفاری اغلب با هم اشتباه گرفته می شوند، حفاری برای اصلاح ابعاد و دقت یک سوراخ حفر شده استفاده می شود. دستگاه های حفاری بسته به اندازه کار در انواع مختلفی تولید می شوند. یک آسیاب حفاری عمودی برای ماشینکاری قطعات ریختهگری بسیار بزرگ و سنگین استفاده میشود، جایی که کار میچرخد در حالی که ابزار حفاری ثابت نگه داشته میشود. آسیاب های حفاری افقی و سوراخ کننده های جیگ کار را ثابت نگه می دارند و ابزار برش را می چرخانند. حفاری نیز بر روی ماشین تراش یا در مرکز ماشینکاری انجام می شود. کاتر حفاری معمولاً از یک نقطه برای ماشینکاری کنار سوراخ استفاده می کند و به ابزار اجازه می دهد سفت تر از مته عمل کند. سوراخهای هستهدار در قطعات ریختهگری معمولاً با حفاری تکمیل میشوند.

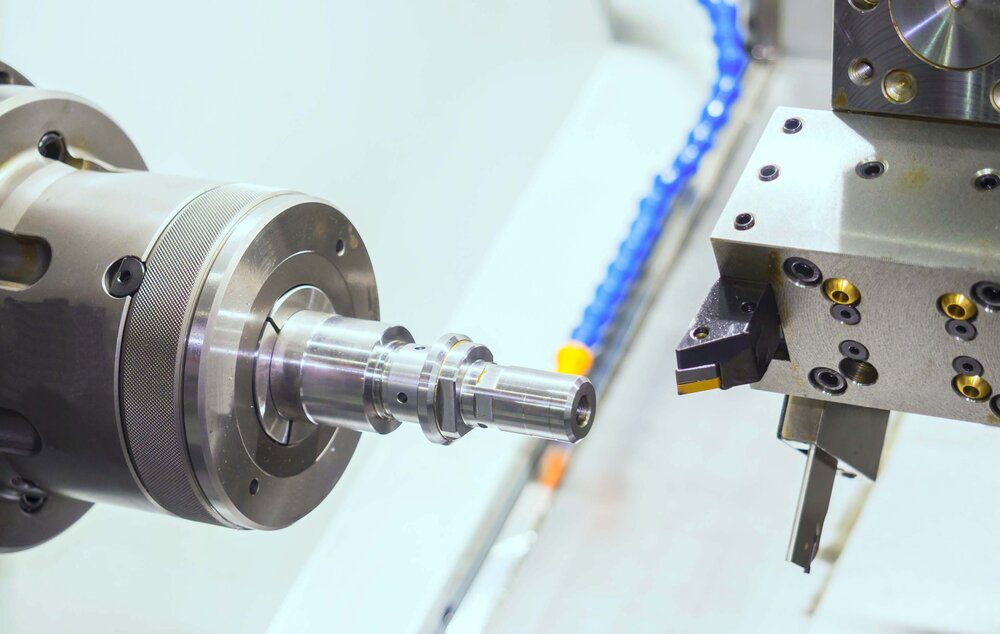

آسیاب

فرز بر خلاف عملیات تراشکاری که در آن ابزار نمی چرخد، از برش های چرخشی برای حذف مواد استفاده می کند. ماشین های فرز سنتی دارای میزهای متحرکی هستند که قطعات کار روی آن ها نصب می شوند. در این دستگاه ها ابزار برش ثابت بوده و میز مواد را جابجا می کند تا برش های مورد نظر انجام شود. انواع دیگر ماشین های فرز دارای ابزارهای میز و برش به عنوان ابزار متحرک هستند.

دو عملیات اصلی آسیاب آسیاب دال و آسیاب صورت است. فرز دال از لبه های محیطی فرز برای برش های مسطح در سطح قطعه کار استفاده می کند. راه های کلید در شفت ها را می توان با استفاده از یک کاتر مشابه هر چند باریک تر از برش دال معمولی برش داد. فیس کاترها در عوض از انتهای فرز استفاده می کنند. برشهای مخصوص برای کارهای مختلف در دسترس هستند، مانند برشهای دماغهای که میتوان از آنها برای آسیاب کردن جیبهای دیواری خمیده استفاده کرد.

برخی از عملیاتی که یک ماشین فرز قادر به انجام آن است عبارتند از: نقشه کشی، برش، ربات، مسیریابی، دای سینک و غیره، که باعث می شود دستگاه فرز به یکی از تجهیزات انعطاف پذیرتر در ماشین سازی تبدیل شود.

چهار نوع ماشین فرز وجود دارد - ماشین های فرز دستی، ماشین های فرز ساده، ماشین های فرز یونیورسال و ماشین های فرز یونیورسال - و دارای برش های افقی یا برش های نصب شده بر روی یک محور عمودی هستند. همانطور که انتظار می رفت، دستگاه فرز یونیورسال امکان استفاده از ابزارهای برش عمودی و افقی را فراهم می کند و آن را به یکی از پیچیده ترین و انعطاف پذیرترین ماشین های فرز موجود تبدیل می کند.

مانند مراکز تراشکاری، ماشین های فرز که قادر به انجام یک سری عملیات بر روی یک قطعه بدون دخالت اپراتور هستند رایج هستند و اغلب به سادگی مراکز ماشینکاری عمودی و افقی نامیده می شوند. آنها همیشه مبتنی بر CNC هستند.