مهارت های انتخاب ابزار در ماشینکاری CNC

ابزار برای فرز CNC را انتخاب کنید

در ماشینکاری CNC، آسیاب های انتهایی کف تخت معمولاً برای فرزکاری خطوط داخلی و خارجی قطعات هواپیما و صفحه فرز استفاده می شود. داده های تجربی پارامترهای مربوطه ابزار به شرح زیر است: ابتدا شعاع فرز باید از حداقل شعاع انحنای Rmin سطح کانتور داخلی قطعه، به طور کلی RD= (0.8-0.9) Rmin کوچکتر باشد. . دوم ارتفاع پردازش قطعه H< (1/4-1/6) RD است تا اطمینان حاصل شود که چاقو از استحکام کافی برخوردار است. ثالثاً، هنگام آسیاب ته شیار داخلی با آسیاب انتهایی ته صاف، زیرا دو گذرگاه کف شیار باید روی هم قرار گیرند و شعاع لبه پایینی ابزار Re=Rr است، یعنی قطر d=2Re=2(Rr) است، هنگام برنامه نویسی شعاع ابزار را Re=0.95 (Rr) در نظر بگیرید.

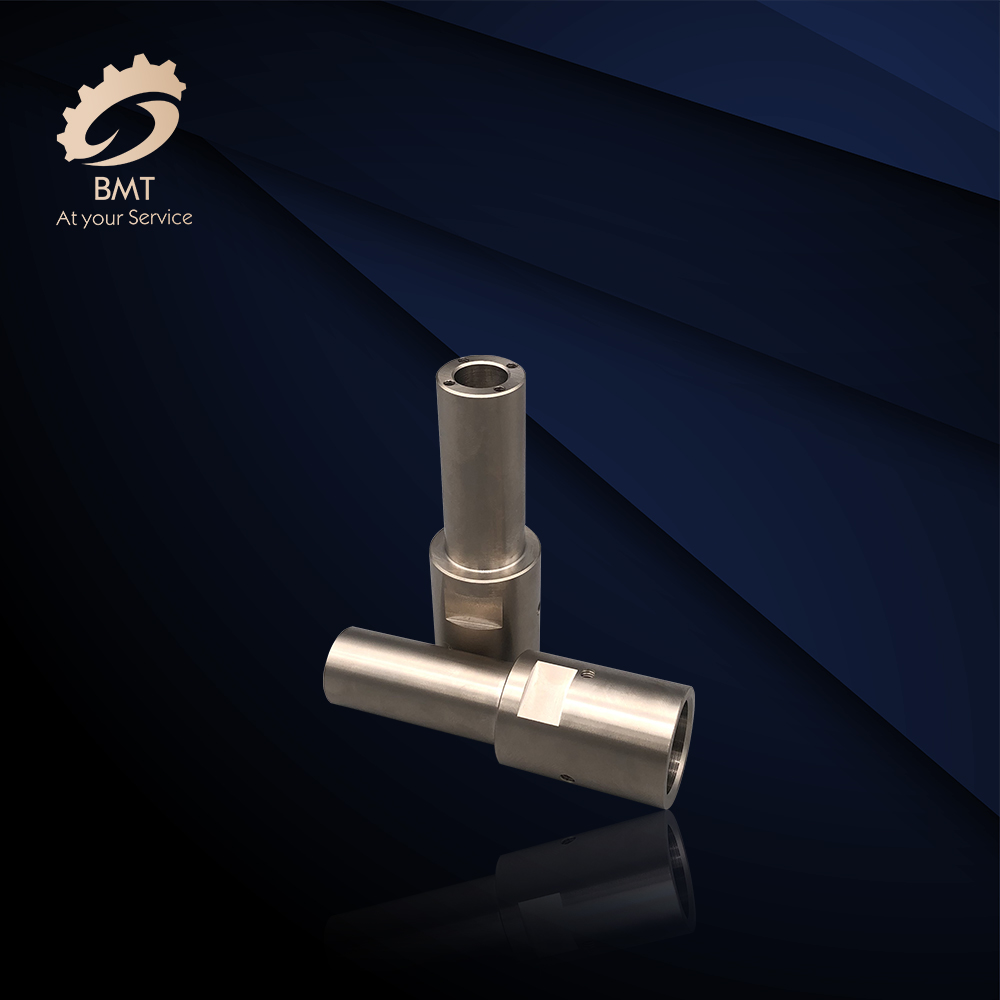

برای پردازش برخی از پروفیل ها و خطوط سه بعدی با زوایای مخروطی متغیر، معمولا از فرزهای کروی، برش های فرز حلقه ای، برش های فرز درام، فرزهای مخروطی و برش های فرز دیسکی استفاده می شود. در حال حاضر اکثر ماشینآلات CNC از ابزارهای سری و استاندارد استفاده میکنند. استانداردهای ملی و مدل های سریالی برای نگهدارنده ابزار و سر ابزار مانند ابزارهای تراش خارجی گیره دار با ماشین و ابزارهای تراش چهره وجود دارد. برای مراکز ماشینکاری و تعویض ابزار اتوماتیک ماشین ابزار و هولدرهای نصب شده سریالی و استاندارد شده اند. برای مثال کد استاندارد سیستم ابزار ساق مخروطی TSG-JT و کد استاندارد سیستم ابزار ساق مستقیم DSG-JZ است. علاوه بر این، برای ابزار انتخابی قبل از استفاده، لازم است اندازه ابزار را به شدت اندازه گیری کنید تا داده های دقیق به دست آورید، و اپراتور این داده ها را در سیستم داده وارد می کند، و فرآیند پردازش را از طریق تماس برنامه تکمیل می کند، در نتیجه قطعات کار واجد شرایط را پردازش می کند. .

نقطه ابزار تاشو و نقطه تغییر ابزار

ابزار از چه موقعیتی شروع به حرکت به سمت موقعیت مشخص می کند؟ بنابراین در ابتدای اجرای برنامه باید موقعیتی که ابزار شروع به حرکت می کند در سیستم مختصات قطعه کار مشخص شود. این موقعیت نقطه شروع ابزار نسبت به قطعه کار هنگام اجرای برنامه است. بنابراین به آن نقطه شروع برنامه یا نقطه شروع می گویند. این نقطه شروع به طور کلی با تنظیم ابزار تعیین می شود، بنابراین به این نقطه نقطه تنظیم ابزار نیز می گویند. هنگام کامپایل برنامه، موقعیت نقطه تنظیم ابزار باید به درستی انتخاب شود. اصل تنظیم نقطه تنظیم ابزار، تسهیل پردازش عددی و ساده سازی برنامه نویسی است.

تراز کردن و بررسی آن در طول پردازش آسان است. خطای پردازش ایجاد شده اندک است. نقطه تنظیم ابزار را می توان روی قسمت ماشینکاری شده، روی فیکسچر یا روی ماشین ابزار تنظیم کرد. به منظور بهبود دقت ماشینکاری قطعه، نقطه تنظیم ابزار باید تا حد امکان بر روی مرجع طراحی قطعه یا پایه فرآیند تنظیم شود. در عملکرد واقعی ماشین ابزار، نقطه موقعیت ابزار ابزار را می توان با عملیات تنظیم دستی ابزار، یعنی همزمانی "نقطه موقعیت ابزار" و "نقطه تنظیم ابزار" روی نقطه تنظیم ابزار قرار داد. به اصطلاح "نقطه مکان ابزار" به نقطه مبدأ تعیین موقعیت ابزار اشاره دارد و نقطه مکان ابزار ابزار تراش، نوک ابزار یا مرکز قوس نوک ابزار است.

آسیاب انتهایی کف تخت محل تقاطع محور ابزار و پایین ابزار است. آسیاب انتهای توپ مرکز توپ است و مته نقطه است. با استفاده از عملیات تنظیم دستی ابزار، دقت تنظیم ابزار کم است و راندمان پایین است. برخی از کارخانه ها از آینه های تنظیم ابزار نوری، ابزار تنظیم ابزار، دستگاه های تنظیم خودکار ابزار و غیره برای کاهش زمان تنظیم ابزار و بهبود دقت تنظیم ابزار استفاده می کنند. هنگامی که ابزار در حین پردازش نیاز به تغییر دارد، باید نقطه تغییر ابزار مشخص شود. به اصطلاح "نقطه تغییر ابزار" به موقعیت پست ابزار هنگام چرخش برای تغییر ابزار اشاره دارد. محل تعویض ابزار باید خارج از قطعه کار یا فیکسچر قرار داشته باشد و قطعه کار و سایر قسمت ها نباید در هنگام تعویض ابزار لمس شوند.

نوک این نوع ابزار تراش از لبه های برش اصلی و فرعی خطی مانند 900 ابزار تراش داخلی و خارجی، ابزار تراش چپ و راست چپ و راست، ابزار تراش شیار (برش) و انواع لبه های برش خارجی و داخلی تشکیل شده است. پخ های نوک کوچک ابزار تراش سوراخ. روش انتخاب پارامترهای هندسی ابزار تراشکاری نوک تیز (عمدتاً زاویه هندسی) اساساً مانند تراشکاری معمولی است، اما ویژگی های ماشینکاری CNC (مانند مسیر ماشینکاری، تداخل ماشینکاری و ...) باید به طور جامع در نظر گرفته شود. ، و خود نوک ابزار را باید قدرت در نظر گرفت.

مقدار برش را تعیین کنید

در برنامه نویسی NC، برنامه نویس باید میزان برش هر فرآیند را تعیین کند و آن را به صورت دستورالعمل در برنامه بنویسد. پارامترهای برش شامل سرعت دوک، مقدار برش برگشتی و سرعت تغذیه است. برای روش های مختلف پردازش، پارامترهای برش متفاوتی باید انتخاب شوند. اصل انتخاب مقدار برش اطمینان از دقت ماشینکاری و زبری سطح قطعات، بازی کامل به عملکرد برش ابزار، اطمینان از دوام معقول ابزار، و بازی کامل به عملکرد ماشین ابزار برای به حداکثر رساندن بهره وری است. و کاهش هزینه ها.