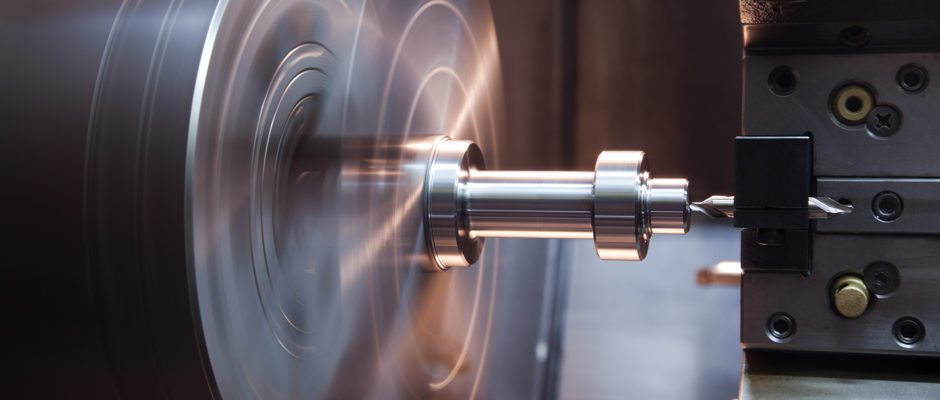

در فرآیند تولید ماشینکاری، هر گونه تغییر در شکل، اندازه، موقعیت و ماهیت شی تولیدی که به محصول نهایی یا محصول نیمه تمام تبدیل شود، فرآیند پردازش مکانیکی نامیده می شود.

فرآیند ماشینکاری را می توان به ریخته گری، آهنگری، مهر زنی، جوشکاری، ماشینکاری، مونتاژ و سایر فرآیندها تقسیم کرد، فرآیند تولید مکانیکی به طور کلی به بخش هایی از فرآیند ماشینکاری و فرآیند مونتاژ دستگاه اشاره دارد.

فرمول فرآیند پردازش مکانیکی، باید قطعه کار را از طریق چندین فرآیند و دنباله ای از فرآیند تعیین کند، تنها نام فرآیند اصلی و دنباله پردازش آن را از فرآیند مختصر، شناخته شده به عنوان مسیر فرآیند، فهرست می کند.

فرمولبندی مسیر فرآیند، فرمولبندی طرح کلی فرآیند فرآیند است، وظیفه اصلی انتخاب روش پردازش هر سطح، تعیین ترتیب پردازش هر سطح و تعداد تعداد کل فرآیند است. فرمولاسیون مسیر فرآیند باید از اصول خاصی پیروی کند.

اصول طراحی مسیر فرآیند قطعات ماشینکاری شده:

1. داده پردازش اول: قطعات در فرآیند پردازش، به عنوان یک سطح داده موقعیت یابی باید ابتدا پردازش شوند تا در اسرع وقت، داده های خوبی برای پردازش فرآیند بعدی ارائه شود. به آن «ابتدا معیارسازی» می گویند.

2. مرحله پردازش تقسیم شده: پردازش مورد نیاز کیفیت سطح، به مراحل پردازش تقسیم می شود، به طور کلی می توان به ماشینکاری خشن، نیمه تمام و اتمام سه مرحله تقسیم کرد. عمدتا به منظور اطمینان از کیفیت پردازش؛ برای استفاده منطقی از تجهیزات مفید است. آسان برای ترتیب فرآیند عملیات حرارتی؛ و همچنین کشف عیوب خالی را تسهیل می کند.

3. اولین صورت پس از سوراخ: برای بدن جعبه، براکت و میله اتصال و سایر قسمت ها باید اولین سوراخ پردازش هواپیما پردازش شود. به این ترتیب، سوراخ پردازش موقعیت هواپیما، از دقت موقعیت هواپیما و سوراخ اطمینان حاصل می کند، بلکه در صفحه پردازش سوراخ نیز راحتی را به ارمغان می آورد.

4. پردازش تکمیل: پردازش تکمیل سطح اصلی (مانند سنگ زنی، سنگ زنی، سنگ زنی ریز، پردازش نورد، و غیره)، باید در آخرین مرحله از مسیر فرآیند، پس از پردازش سطح پایان در Ra0.8 um بالا، برخورد جزئی باشد. در کشورهایی مانند ژاپن، آلمان، پس از اتمام پردازش، با فلانلت، بدون تماس مستقیم با قطعه کار یا اشیاء دیگر با دست، برای محافظت از سطوح تمام شده از آسیب ناشی از حمل و نقل و نصب بین فرآیندها، به سطح آسیب می رساند.

سایر اصول برای ترسیم مسیر فرآیند قطعات ماشینکاری شده:

موارد فوق وضعیت کلی ترتیب فرآیند است. با برخی از موارد خاص می توان بر اساس اصول زیر برخورد کرد.

(1) به منظور اطمینان از دقت پردازش، ماشینکاری خشن و نهایی بهتر است به طور جداگانه انجام شود. به دلیل ماشینکاری خشن، مقدار برش زیاد است، قطعه کار با نیروی برش، نیروی گیره، گرما و سطح پردازش دارای پدیده سخت شدن کار مهم تری است، تنش داخلی زیادی در قطعه کار وجود دارد، اگر ماشینکاری خشن و ناهموار مداوم باشد، دقت قطعات تکمیلی به دلیل توزیع مجدد تنش به سرعت از بین می رود. برای برخی از قطعات با دقت ماشینکاری بالا. پس از ماشینکاری خشن و قبل از اتمام، فرآیند بازپخت یا پیری در دمای پایین باید ترتیب داده شود تا استرس داخلی از بین برود.

(2) فرآیند عملیات حرارتی اغلب در فرآیند پردازش مکانیکی مرتب می شود. موقعیت های فرآیندهای عملیات حرارتی به شرح زیر مرتب می شوند: به منظور بهبود قابلیت ماشینکاری فلزات، مانند بازپخت، نرمال کردن، خاموش کردن و تمپر کردن و غیره به طور کلی قبل از ماشین کاری مرتب می شوند. برای از بین بردن استرس داخلی، مانند درمان پیری، درمان خاموش کردن و معتدل کردن، ترتیبات کلی پس از پردازش خشن، قبل از اتمام کار. به منظور بهبود خواص مکانیکی قطعات، مانند کربورسازی، کوئنچ، تمپر و غیره، به طور کلی پس از پردازش مکانیکی مرتب می شوند. اگر عملیات حرارتی پس از تغییر شکل بزرگتر، باید فرآیند پردازش نهایی را نیز ترتیب دهد.

(3) انتخاب معقول تجهیزات. ماشینکاری ناهموار عمدتاً برای قطع بیشتر کمک هزینه پردازش است، به دقت پردازش بالاتری نیاز ندارد، بنابراین ماشینکاری خشن باید در قدرت بیشتری باشد، دقت در ماشین ابزار خیلی بالا نیست، فرآیند تکمیل نیاز به ماشین ابزار با دقت بالاتری دارد. پردازش ماشینکاری خشن و نهایی بر روی ماشینابزارهای مختلف پردازش میشود که نه تنها میتواند به ظرفیت تجهیزات بازی کامل دهد، بلکه عمر مفید ماشینابزارهای دقیق را نیز افزایش میدهد.

هنگام ترسیم فرآیند ماشینکاری قطعات، به دلیل انواع مختلف تولید قطعات، روش افزودن، تجهیزات ماشین ابزار، ابزار اندازه گیری گیره، خالی و الزامات فنی برای کارگران بسیار متفاوت است.

زمان ارسال: اوت-23-2021